Se você frequenta encontros de carros ou acompanha canais de preparação no YouTube, certamente já ouviu histórias quase folclóricas sobre motores que suportam o dobro, ou até o triplo, da potência original sem precisar abrir o bloco. Nomes como 2JZ-GTE, RB26DETT e 4G63 são tratados como divindades mecânicas. Mas o que existe de verdade por trás desse “sobredimensionamento”? Seria uma generosidade excessiva das montadoras ou uma necessidade técnica da época?

Para entender por que tantos motores japoneses, especialmente os da era de ouro do JDM (Japanese Domestic Market), parecem ter sido construídos para suportar uma ogiva nuclear, precisamos olhar além das peças de metal. A resposta envolve uma mistura fascinante de restrições políticas, orgulho de engenharia e uma filosofia industrial que hoje parece ter se perdido na busca incessante pela redução de custos.

O Acordo de Cavalheiros: A restrição que gerou o excesso

O eixo central para entender o sobredimensionamento dos motores japoneses não está em uma peça específica, mas sim em um pacto assinado em 1989. Naquela época, a crescente potência dos esportivos estava preocupando as autoridades japonesas devido ao aumento de acidentes fatais. Em resposta, a Associação de Fabricantes de Automóveis do Japão (JAMA) estabeleceu o famoso Gentleman’s Agreement (Acordo de Cavalheiros).

Esse acordo impunha dois limites principais: nenhum carro de produção poderia ter mais de 280 cavalos (276 hp) e a velocidade máxima seria limitada eletronicamente a 180 km/h. Na teoria, isso deveria frear a corrida por potência. Na prática, no entanto, criou um cenário de “potência camuflada”.

Como as fabricantes não podiam vender carros com 400 ou 500 cavalos, elas passaram a projetar motores que eram tecnicamente capazes de entregar esses números, mas que saíam de fábrica eletronicamente restringidos ou com sistemas de indução (turbinas) operando muito abaixo do seu potencial. Nesse contexto, o motor precisava ser robusto o suficiente para uma performance de alto nível que, oficialmente, ele “não possuía”. O resultado foi uma margem de segurança térmica e mecânica absurdamente alta, que os preparadores descobriram e exploraram anos depois.

A supremacia do bloco de ferro fundido e a rigidez estrutural

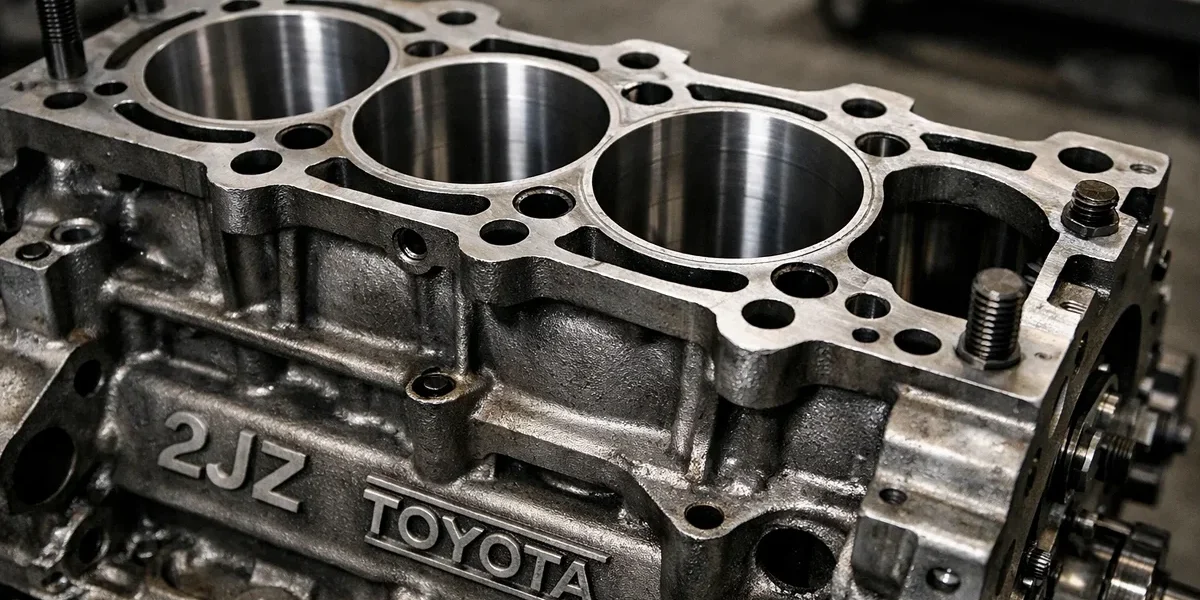

Enquanto a indústria moderna migrou quase inteiramente para blocos de alumínio visando a redução de peso e eficiência de combustível, os motores icônicos dos anos 90 confiavam no ferro fundido nodular. Motores como o lendário 2JZ da Toyota ou o RB26 da Nissan utilizam blocos de ferro, que possuem uma resistência à tração e uma estabilidade dimensional sob calor extremo muito superiores ao alumínio da época.

Além disso, a arquitetura de seis cilindros em linha, presente nesses dois ícones, é inerentemente equilibrada. Isso significa menos vibrações de segunda ordem, o que reduz o estresse sobre os mancais e o virabrequim.

- 2JZ-GTE: O bloco é tão denso e as paredes dos cilindros são tão espessas que é comum ver esse motor suportando 800 cavalos com internos originais.

- RB26DETT: Projetado especificamente para o Grupo A de rali e corridas de turismo, ele possui uma galeria de óleo e canais de arrefecimento dimensionados para uso em competições de longa duração.

Por outro lado, não se tratava apenas de “colocar mais metal”. A engenharia japonesa da época utilizava técnicas de fundição de altíssima precisão. Onde um motor americano ou europeu da mesma época poderia apresentar falhas microscópicas na estrutura do bloco, os processos japoneses garantiam uma uniformidade que evitava pontos de fadiga prematura.

Monozukuri: A busca pela perfeição invisível

Além da engenharia mecânica pura, existe um fator cultural determinante: o Monozukuri. Este conceito japonês vai além da manufatura simples; trata-se da arte, da ciência e da dedicação em criar objetos excelentes. Nas divisões de performance da Nissan (Nismo), Toyota (TRD) e Mitsubishi (Ralliart), havia um orgulho imenso em entregar um produto que nunca falhasse.

Na década de 90, os softwares de simulação computacional (FEA – Análise de Elementos Finitos) ainda estavam em sua infância. Sem a capacidade de calcular exatamente o ponto de ruptura com a precisão de hoje, os engenheiros tendiam a aplicar um coeficiente de segurança muito mais elevado. Se o cálculo sugeria que uma biela deveria ter 10mm de espessura para suportar 300 cavalos, eles a faziam com 14mm “por garantia”.

Essa “garantia” é o que permite que, 30 anos depois, esses motores recebam upgrades de turbinas modernas, injeções programáveis e combustíveis de alta octanagem, alcançando níveis de potência que seus criadores originais certamente previram, mesmo que não pudessem admitir publicamente.

Gerenciamento térmico e lubrificação acima da média

Um motor não “quebra” apenas pela pressão nos cilindros, mas sim pelo calor. Outra razão pela qual os motores japoneses parecem sobredimensionados é o seu sistema de suporte. Muitos desses motores vinham equipados de fábrica com:

- Esguichadores de óleo (Oil Squirters): Pequenos bicos que lançam óleo diretamente na parte inferior dos pistões para resfriá-los.

- Bombas de óleo de alto fluxo: Essenciais para manter a pressão em regimes de rotação elevados (redline acima de 7.500 ou 8.000 RPM).

- Câmaras de combustão hemisféricas: Que permitem uma queima mais eficiente e reduzem a probabilidade de detonação (pré-ignição), o grande vilão dos motores turbinados.

Além disso, a tolerância das folgas internas era projetada para durar 300.000 quilômetros sob uso normal. Quando reduzimos a vida útil pretendida para, digamos, 50.000 quilômetros em um carro de track day, essa margem de desgaste se transforma em capacidade de suportar carga extra.

O mito do 4G63 e os motores de quatro cilindros

Não podemos falar de sobredimensionamento sem mencionar os motores de quatro cilindros que dominaram o WRC (Campeonato Mundial de Rali). O 4G63T da Mitsubishi e o EJ20 da Subaru são exemplos de motores que precisavam ser indestrutíveis. No rali, o motor enfrenta variações térmicas brutais e saltos que podem causar picos de pressão de óleo.

O 4G63, especificamente, possui um bloco tão robusto que se tornou o padrão ouro para arrancadas por décadas. O segredo ali não era apenas o ferro fundido, mas um virabrequim forjado de fábrica que parecia pertencer a um motor diesel de caminhão leve, tamanha a sua robustez. Essa herança das pistas para as ruas é o que cimentou a fama de indestrutibilidade dessas máquinas.

O fim de uma era: Por que os motores atuais são diferentes?

Muitos entusiastas questionam por que não vemos mais motores com esse nível de “excesso” nos carros novos. A resposta é simples: eficiência e emissões. Hoje, cada grama de peso conta para reduzir o consumo de combustível e a emissão de CO2. Um bloco de ferro fundido de 80kg é um luxo que as fabricantes não podem mais se dar.

Além disso, com a evolução do design assistido por computador, os engenheiros conseguem projetar peças que são fortes o suficiente para a potência especificada, mas sem “gordura”. Se um motor moderno é vendido com 300 cavalos, ele é otimizado para aquela faixa. Tentar extrair 600 cavalos dele geralmente resulta em uma biela saindo pelo bloco, pois não existe mais aquela margem de erro deliberada dos anos 90.

Por fim, a cultura JDM clássica se tornou lendária justamente porque foi um ponto fora da curva na história automotiva. Foi o momento em que a tecnologia de produção em massa se encontrou com uma liberdade criativa (e política) que permitiu a criação de verdadeiras obras-primas da metalurgia.